12. Stampanti 3D – Finitura di stampe 3D

L’FDM è più adatto per prototipi di prodotti con tempi di consegna brevi. Gli effetti dello slising sono generalmente presenti su stampe FDM, caratteristica che rende la post-lavorazione un passaggio importante se è richiesta una superficie liscia. Alcuni metodi di post-lavorazione possono anche aggiungere forza alle stampe, contribuendo a mitigare il comportamento anisotropico delle parti FDM.

Immagine 12.1. Stampe FDM post-lavorate (da sinistra a destra): Saldatura a freddo, riempimento gap, grezzo, levigato, lucidato, verniciato e verniciato con polveri epossidiche [fonte]

Immagine 12.1. Stampe FDM post-lavorate (da sinistra a destra): Saldatura a freddo, riempimento gap, grezzo, levigato, lucidato, verniciato e verniciato con polveri epossidiche [fonte]

12.1 Rimozione dei supporti

La rimozione del supporto è in genere la prima fase di post-lavorazione per tutte le tecnologie di stampa 3D che richiedono dei supporti per produrre parti in modo accurato. I supporti possono essere generalmente divisi in 2 categorie; standard e solubile. La rimozione del supporto è un requisito obbligatorio e non produce miglioramento sulla finitura superficiale.

Rimozione del supporto standard

Generalmente, il materiale di supporto può essere rimosso dalla stampa con poco sforzo in punti difficili da raggiungere (come fori o cavità) tramite pinze dentarie e pinze ad ago. Supporti ben posizionati e un corretto orientamento di stampa possono ridurre notevolmente l’impatto del materiale di supporto sulla qualità della stampa finale.

Rimozione del supporto solubile

I materiali di supporto solubili standard vengono rimossi da una stampa ponendola in un bagno del solvente appropriato fino a quando il materiale di supporto si dissolve. Il supporto è tipicamente stampato in:

- – HIPS (solitamente associato all’ABS)

- – PVA (solitamente associato al PLA)

- – HydroFill

Contenitori di vetro, come ad esempio un barattolo sono contenitori eccellenti per la dissoluzione con il limonene. Per la dissoluzione in acqua, qualsiasi contenitore non poroso funzionerà. Per le stampe HIPS / ABS, un bagno in rapporto 1: 1 di (R) – (+) – limonene e alcol isopropilico funziona molto bene per la rimozione rapida del supporto. Molti altri materiali di supporto, come il PVA (utilizzato con il PLA) e HydroFill (PLA e ABS), si dissolvono semplicemente in acqua naturale.

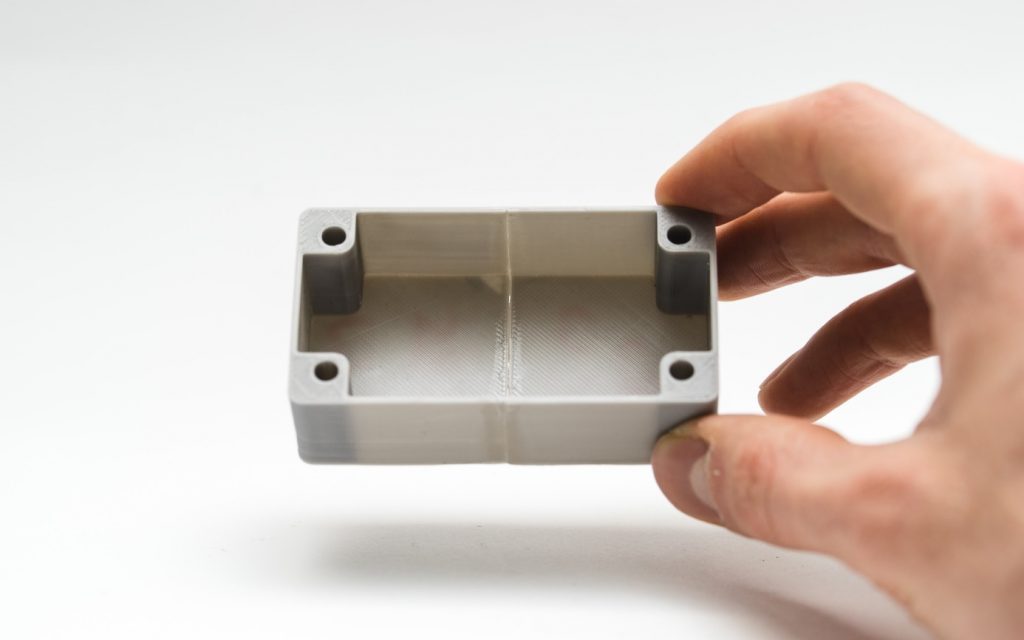

12.2 Smerigliatura

Immagine 12.2. Una stampa smerigliata in ABS grigio [fonte]

Immagine 12.2. Una stampa smerigliata in ABS grigio [fonte]

Dopo che i supporti sono stati rimossi o sciolti, è possibile eseguire la levigare la superficie e rimuovere eventuali imperfezioni evidenti, come macchie o segni di supporto. La grana iniziale della carta vetrata dipende dall’altezza dello strato e dalla qualità di stampa; per strati di altezza inferiore o uguale a 200 micron o stampe senza imperfezioni, è possibile iniziare la levigatura con grana 150. Se sono presenti imperfezioni evidenti o l’oggetto è stato stampato con un’altezza dello strato di 300 micron o superiore, iniziare a carteggiare con grana 100.

La carteggiatura dovrebbe procedere fino a una grana 2000, seguendo le gradazioni di levigatura comuni (un approccio è quello di passare da 220 a 400, a 600, a 1000 e infine a 2000). Si consiglia di carteggiare a umido la stampa dall’inizio alla fine, per evitare che l’attrito e l’accumulo di calore danneggino la parte e mantengano pulita la carta vetrata. La stampa deve essere pulita con uno spazzolino da denti e acqua insaponata, quindi con un panno aderente, tra una carteggiatura e l’altra per prevenire l’accumulo di polvere e la “cottura”. Le parti FDM possono essere carteggiate fino a carta con grana 5000 per ottenere una finitura liscia e brillante.

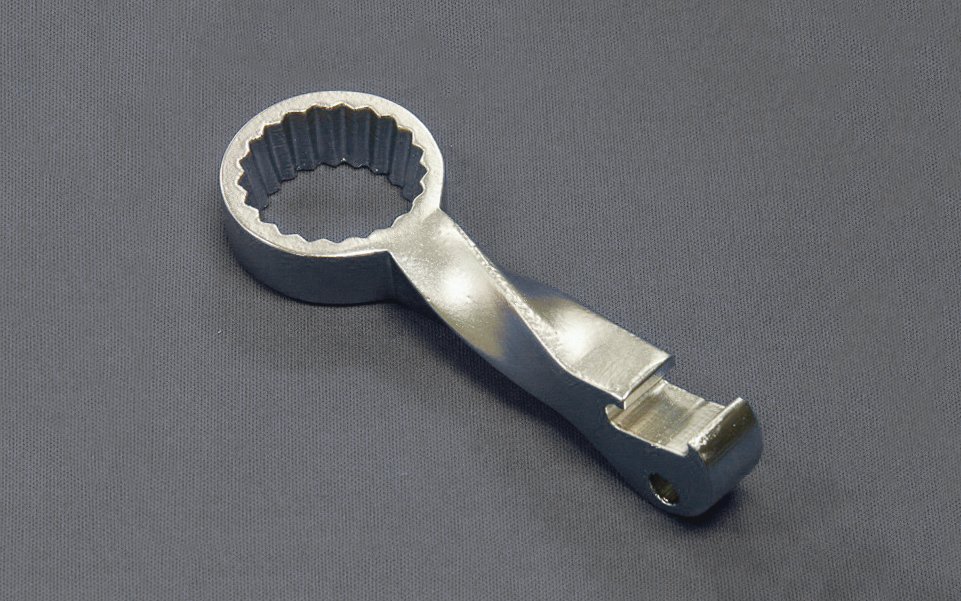

12.3 Saldatura a freddo

Immagine 12.3. Due metà stampate in ABS grigio unite tramite saldatura a freddo [fonte]

Immagine 12.3. Due metà stampate in ABS grigio unite tramite saldatura a freddo [fonte]

Quando la dimensione di una stampa supera il volume massimo della stampante, il modello viene spesso suddiviso in sezioni più piccole e assemblato dopo la stampa. Per il PLA e altri materiali, l’assemblaggio può essere fatto usando Bond-O, o una colla appropriata (la scelta della colla dipenderà dalla plastica). Per l’ABS, i gruppi di elementi possono essere “saldati” insieme usando l’acetone. Le superfici da accoppiare devono essere leggermente spazzolate con acetone e tenute saldamente insieme, o bloccate se possibile, fino a quando sarà evaporata la maggior parte dell’acetone. A questo punto, le due parti sono chimicamente legate l’una all’altra.

12.4 Riempimento delle mancanze

Immagine 12.2. Una stampa in ABS nero, coperta con un adesivo riempitivo e successivamente levigata [fonte]

Immagine 12.2. Una stampa in ABS nero, coperta con un adesivo riempitivo e successivamente levigata [fonte]

Dopo la levigatura di una stampa o la dissoluzione di supporti solubili, non è raro che emergano lacune sulla stampa. Durante la stampa, si possono formare degli spazi vuoti quando i livelli della stampa sono incompleti a causa delle restrizioni del percorso seguito dall’utensile e e questi vuoti sono spesso inevitabili. Piccoli fori o mancanze possono essere facilmente riempiti con resina epossidica (come XTC-3D) e potrebbero non richiedere ulteriori elaborazioni. Grandi spazi vuoti, o cavità lasciati dall’unione di un assemblato di più stampe, possono essere riempiti con successo con il riempitivo Autobody che richiederà una levigatura aggiuntiva una volta asciutto. Il filler Autobody è un ottimo riempitivo e può essere facilmente levigato e verniciato una volta completamente polimerizzato. È anche molto forte e non indebolirà la plastica nell’area circostante ma al contrario, i pezzi uniti o i vuoti riempiti con questo riempitivo tendono ad essere più forti della plastica nativa.

Gli spazi vuoti in una stampa ABS possono anche essere riempiti creando una miscela di filamento ABS e acetone, che reagisce chimicamente con la stampa ABS e filtra in qualsiasi vuoto nella superficie. Si raccomanda un rapporto di 1 parte di ABS con 2 parti di acetone che, se applicato correttamente, non avrà un impatto significativo sulla finitura della superficie attorno allo spazio riempito.

12.5 Lucidatura

Dopo la levigatura di una stampa, è possibile applicare un lucidante per dare ai materiali standard, come ABS e PLA, una finitura superficiale a specchio. Una volta che la stampa è stata levigata con una carta con grana fino a 2000, rimuovere la polvere in eccesso dalla stampa con un panno “tack cloth” antipolvere e pulire la stampa in un bagno d’acqua tiepido con uno spazzolino da denti. Lasciare asciugare completamente la stampa e lucidare meccanicamente utilizzando la pulimentatrice o, a mano, utilizzando un panno in microfibra e un composto per la lucidatura della plastica, come ad esempio Blue Rouge. Blue Rogue è un tipo di lucidante per gioielli, progettato specificamente per plastica e materiale sintetico che produce una lucentezza della superficie di lunga durata. Altri lucidanti per plastica, come quelli per i fari dei veicoli, funzionano bene, ma alcuni possono includere sostanze chimiche che possono danneggiare il materiale di stampa.

12.6 Stampa e pittura

Immagine 12.3. Una stampa in PLA FDM grigia, verniciata nera a spruzzo [fonte]

Immagine 12.3. Una stampa in PLA FDM grigia, verniciata nera a spruzzo [fonte]

Una volta che la stampa è stata levigata correttamente (per dipingere è sufficiente arrivare a una carta con grana 600), la stampa può essere preparata con il primer. Il primer deve essere eseguito in due mani, usando un primer aerosol. Un primer per aerosol progettato per la verniciatura del modello fornirà una copertura uniforme e sarà abbastanza sottile da garantire che i dettagli della stampa non vengano persi prima dell’inizio della verniciatura. Il primer spesso, come quello che può essere acquistato in un negozio di ferramenta, può presentare grumi e richiedere una carteggiatura significativa. Spruzzare la prima mano con brevi tratti rapidi, a circa 15 – 20 cm di distanza, per evitare la formazione di grumi da parte del primer. Lasciare asciugare il primer e carteggiare eventuali imperfezioni con carta vetrata a grana 600. Applicare lo strato finale di primer con leggeri movimenti rapidi, sempre prestando molta attenzione a prevenire fromazioni di grumi.

Una volta completata la posa del primer, la fase di pittura può iniziare. La pittura può essere eseguita con colori acrilici per artisti a pennello, ma l’uso di un aerografo o aerosol può fornire una finitura superficiale più liscia. La vernice spray di un negozio di ferramenta ha una viscosità più spessa e più difficile da controllare, quindi è necessario utilizzare vernici progettate appositamente per la verniciatura di modelli. La superficie con il primer deve essere carteggiata e lucidata (i bastoncini per lucidatura utilizzati nei saloni per la manicure delle unghie possono essere acquistati online e funzionano perfettamente per questa applicazione), quindi pulita con un panno. Il modello va dipinto con mani molto leggere; i primi strati appariranno traslucidi. Una volta che la vernice forma uno strato opaco (generalmente dopo 2-4 strati), lasciare riposare il modello per 30 minuti in modo che la vernice possa fissarsi. Lucidare delicatamente lo strato di vernice con gli stick per unghie e seguire questa procedura per ciascun colore desiderato (lucidatura tra ogni strato di vernice).

Se lo si desidera, è possibile mascherare sezioni del modello con il nastro da pittore per preservare il colore di fondo. Una volta completati tutti gli strati di vernice, rimuovere le maschere e lucidare la vernice con carta per lucidatura. La carta per lucidare, come 3M o Zona, può essere acquistata in diverse grane ed è un prodotto relativamente nuovo. Può essere acquistato come pacchetto da molti rivenditori online e dona alla vernice, oltre che alle finiture, una lucentezza che altrimenti non può essere facilmente raggiunta. Applicare 1-2 strati di finitura per proteggere la vernice e lasciare asciugare completamente. La finitura deve essere scelta in base alle raccomandazioni del produttore della vernice utilizzata. Finiture e strati di vernice incompatibili possono rovinare il lavoro di verniciatura, quindi è molto importante verificarne la compatibilità in questa fase.

12.7 Levigatura a vapore

Immagine 12.4. Stampa di una emisfera in ABS nero levigato [fonte]

Immagine 12.4. Stampa di una emisfera in ABS nero levigato [fonte]

Il contenitore prescelto va foderato con salviette di carta sul fondo e, se possibile, sui fianchi. È fondamentale che il vapore non comprometta la camera stessa e che la camera possa essere sigillata. Si raccomandano contenitori di vetro e metallo. Versare abbastanza solvente per inumidire, ma non immergere, i tovaglioli di carta; questo dovrebbe anche aiutare le tovbagliette ad aderire ai fianchi del contenitore. L’acetone è noto per le sue capacità di lisciare l’ABS. Per il PLA, la levigatura è possibile con solventi diversi (THF o MEK funzionano decentemente) ma è generalmente più difficile ottenere una superficie levigata rispetto all’ABS. Quando si lavora con qualsiasi solvente, si prega di controllare le norme di sicurezza sulla sostanza chimica e utilizzare sempre le precauzioni di sicurezza appropriate. Una piccola “zattera” di fogli di alluminio o altro materiale resistente ai solventi, deve essere posizionata al centro del contenitore foderato di carta assorbente. Posizionare la stampa sulla zattera (con qualsiasi lato sia stato scelto come base appoggiato sulla zattera) e chiudere il coperchio del contenitore. La lucidatura a vapore richiederà un tempo variabile, quindi controllare periodicamente la stampa. Il calore può essere usato per aumentare la velocità di lucidatura, ma bisogna fare attenzione a prevenire l’accumulo di vapore potenzialmente esplosivo.

Quando si rimuove la stampa dalla camera, cercare di evitare di toccarla lasciando la stampa sulla zattera e rimuoverle entrambe dal contenitore. Qualsiasi punto in cui la stampa è stata toccata presenterà imperfezioni della superficie, poiché lo strato esterno sarà semi-dissolto. Consentire al modello di evaporare completamente l’eventuale solvente residuo prima manipolarlo.

NOTA: molti solventi aerosol e/o solventi atomizzati sono infiammabili e/o esplosivi, inoltre il vapore di solvente può essere dannoso per la salute umana. Prestare la massima attenzione nel caso di riscaldamento di solventi e conservare sempre il solvente/levigante in uno spazio ben ventilato.

12.8 Immersione

Accertarsi che il contenitore da utilizzare sia sufficientemente largo e profondo da contenere la stampa e il solvente. Riempire il contenitore con una quantità adeguata di solvente, facendo attenzione a ridurre al minimo gli schizzi. Come per la levigatura a vapore, l’acetone dovrebbe essere usato per immergere l’ABS e MEK o THF per immergere il PLA. Il PLA è abbastanza resistente alla levigatura da solvente, quindi potrebbero essere necessari diversi tentativi per ottenere il risultato desiderato. Preparare la stampa per l’immersione avvitando una chiusura a gancio e occhi o una piccola vite su una superficie poco appariscente della stampa. Avvolgere il filo attraverso l’occhiello del gancio o attorno alla vite, in modo che la stampa possa essere abbassata nel bagno usando il filo. Se il filo è troppo sottile di spessore, non sarà in grado di contrastare la galleggiabilità della stampa e sarà molto difficile l’immersione corretta.

Una volta preparato il modello, immergere rapidamente l’intero oggetto nel solvente per non più di qualche secondo usando il filo. Rimuovere la stampa e agganciare il filo sopra un’asta di asciugatura o un appendino per consentire al solvente di evaporare completamente dalla superficie. La stampa può essere agitata delicatamente dopo la rimozione per facilitare l’asciugatura e garantire l’assenza di accumuli di solvente negli incavi della superficie.

12.9 Rivestimento epossidico

Immagine 12.5. Una stampa in ABS nero che mostra metà rivestita con resina epossidica e metà non trattata [fonte]

Immagine 12.5. Una stampa in ABS nero che mostra metà rivestita con resina epossidica e metà non trattata [fonte]

Una volta levigato il modello (carteggiare prima produrrà risultati finali migliori), pulire completamente la stampa con un panno. Mescolare resina e indurente in rapporto appropriato come specificato nelle istruzioni per la resina, assicurandosi che tutto sia misurato con precisione. Le resine epossidiche sono esotermiche se miscelate, quindi si dovrebbero evitare contenitori di vetro e contenitori composti da materiali con bassi punti di fusione. Si raccomandano contenitori appositamente progettati per miscelare resine epossidiche. Rapporti non corretti aumentano il tempo di asciugatura e la resina epossidica potrebbe non polimerizzare completamente, determinando una finitura “appiccicosa”. XTC-3D è un rivestimento specificatamente progettato per la stampa 3D, ma qualsiasi resina epossidica bicomponente funzionerà bene per questa applicazione purché sia preparata correttamente. Miscelare accuratamente la resina e l’indurente secondo le istruzioni con mescolamenti lenti, per ridurre al minimo il numero di bolle d’aria introdotte nel sistema. Un po’ di resina epossidica fa molto, e la maggior parte degli epossidici ha un tempo di lavoro di soli 10-15 minuti, quindi tutto va pianificato di conseguenza.

Applicare la prima mano di resina epossidica utilizzando un “foam applicator” e cercare di ridurre al minimo l’accumulo su qualsiasi incavo o dettaglio della stampa. Una volta che la stampa è stata sufficientemente patinata, lasciare che l’epossidico indurisca completamente secondo le istruzioni del produttore. Una prima mano può essere sufficiente per levigare la stampa, ma per una finitura ottimale, la stampa deve essere leggermente carteggiata con carta vetrata fine (grana 1000 o superiore) per rimuovere eventuali imperfezioni. Rimuovere l’eventuale polvere con un panno e applicare una seconda mano di resina epossidica, seguendo la stessa procedura.

12.10 Placcatura metallica

Immagine 12.6. Un elemento strutturale stampato FDM nichelato rivestito da Repliform utilizzando la tecnologia RepliKote [fonte]

Immagine 12.6. Un elemento strutturale stampato FDM nichelato rivestito da Repliform utilizzando la tecnologia RepliKote [fonte]

La placcatura metallica può essere eseguita utilizzando la galvanica a casa o in un negozio professionale. Una corretta placcatura in metallo richiede una forte conoscenza dei materiali e ciò che può essere fatto in casa è limitato rispetto a quello che può ottenere un negozio professionale. Per finiture superiori e per una più ampia gamma di opzioni di placcatura tra cui la cromatura, l’utilizzo di un negozio professionale è l’opzione migliore. Per chiarezza, il processo di galvanizzazione con rame sarà descritto di seguito.

La galvanica domestica può essere eseguita utilizzando rame o nichel come fondo di base, su cui possono essere successivamente placcati altri metalli. È di fondamentale importanza che la superficie di stampa sia il più liscia possibile prima della placcatura; eventuali irregolarità e linee verranno enfatizzate dopo il processo di placcatura. Preparare la stampa pulita e levigata per la placcatura rivestendo la plastica con uno strato sottile di vernice conduttiva di alta qualità o una soluzione di acetone e grafite se la stampa è ABS. Lasciare asciugare completamente il rivestimento conduttivo e, se necessario, carteggiare per garantire una superficie liscia. A questo punto è della massima importanza ridurre al minimo il contatto con la stampa o indossare guanti, poiché gli oli della pelle influenzeranno il processo di placcatura.

Inserire la vite o l’occhiello in una superficie poco appariscente della stampa e fissarla a uno dei cavi del raddrizzatore; questo servirà da catodo e deve essere collegato al terminale negativo del raddrizzatore. Collegare l’anodo di rame al terminale positivo del raddrizzatore usando il secondo cavo di alimentazione e riempire il recipiente scelto con una soluzione di elettroformatura di rame sufficiente per coprire completamente la stampa e l’anodo di rame. Inserire l’anodo nel bagno e accendere il raddrizzatore. Una volta acceso il raddrizzatore, inserire il modello nel bagno, assicurandosi che non tocchi l’anodo in nessun punto (fare molta attenzione in questo passaggio, poiché una volta che il modello è nel bagno, il sistema di placcatura è elettricamente attivo e qualsiasi contatto con la soluzione o l’anodo/catodo possono causare lesioni). Impostare il raddrizzatore di potenza su 1-3 volt e consentire la placcatura fino a quando il modello non è completamente patinato. La tensione può essere aumentata per aumentare il tempo di placcatura, ma non superare i 5 volt. Spegnere il raddrizzatore e rimuovere la stampa dopo aver depositato un rivestimento soddisfacente e asciugare la stampa con panno in microfibra. Rivestire la stampa con una lacca metallica una volta asciutta per proteggerla dalla corrosione.

Fonti:

[1] https://www.3dhubs.com/knowledge-base/post-processing-fdm-printed-parts