9. Stampanti 3D – Stampa 3D FDM

In FDM, un oggetto è costruito depositando selettivamente materiale fuso in un percorso prestabilito strato per strato. I materiali utilizzati sono polimeri termoplastici e sono disponibili in forma di filamento.

Un progettista dovrebbe tenere a mente le capacità e i limiti della tecnologia durante la creazione di un componente con FDM, ai fini di ottenere il miglior risultato.

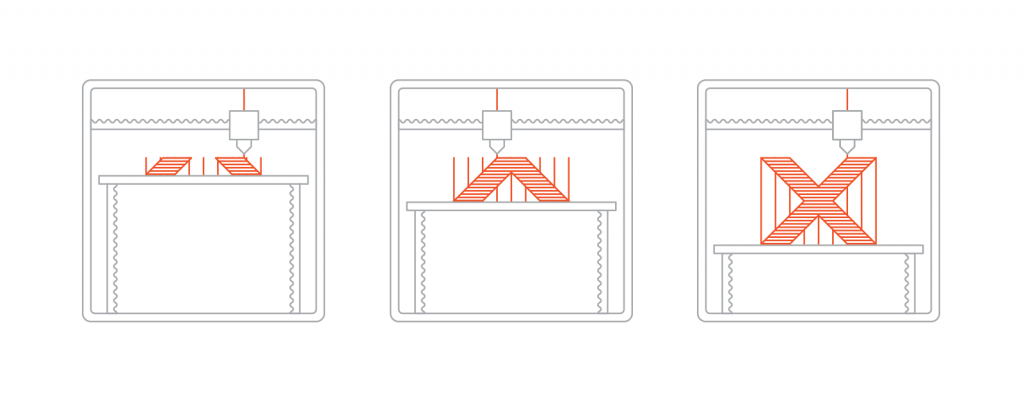

Immagine 9.1. Il processo di stampa FDM [fonte]

Immagine 9.1. Il processo di stampa FDM [fonte]

Ecco come funziona il processo di fabbricazione FDM:

1. Per prima cosa una bobina di filamento termoplastico viene caricata nella stampante. Una volta che l’ugello ha raggiunto la temperatura desiderata, il filamento viene inserito nella testa di estrusione e nell’ugello dove si scioglie.

2. La testa di estrusione è collegata a un sistema a 3 assi che gli consente di spostarsi nelle direzioni X, Y e Z. Il materiale fuso viene estruso in sottili filamenti e depositato strato su strato in posizioni prestabilite, dove si raffredda e solidifica. A volte il raffreddamento del materiale viene accelerato attraverso l’uso di ventole di raffreddamento collegate alla testa di estrusione.

3. Per riempire un’area, sono necessari più passaggi (il procedimento è simile a colorare un rettangolo con un pennarello). Quando un livello è finito, la piattaforma di costruzione si sposta verso il basso (o in altre configurazioni della macchina, la testa di estrusione si sposta verso l’alto) e viene depositato un nuovo livello. Questo processo viene ripetuto fino al completamento della parte.

Ciò che è importante dal punto di vista del designer è quello di creare dimensioni e altezza del livello:

La dimensione di costruzione disponibile di una stampante 3D desktop è comunemente 200 x 200 x 200 mm, mentre per le macchine industriali può essere grande fino a 1000 x 1000 x 1000 mm. Se si preferisce una macchina desktop (ad esempio per ridurre i costi), un modello grande può essere suddiviso in parti più piccole e quindi assemblato.

Lo spessore tipico dello livello utilizzato in FDM varia tra 50 e 400 micron e può essere determinato al momento dell’ordine. Uno spessore più piccolo dello strato consente di produrre parti più uniformi e cattura le geometrie curve in modo più accurato, mentre uno spessore maggiore produce parti più velocemente e ad un costo inferiore. Lo spessore dello strato di 200 micron è più comunemente utilizzato.

Una buona adesione tra gli strati depositati è molto importante per un componente FDM. Quando il termoplastico fuso viene estruso attraverso l’ugello, viene premuto contro lo strato precedente. L’alta temperatura e la pressione ri-scioglie la superficie dello strato precedente e consente l’unione del nuovo strato con la parte precedentemente stampata.

Inoltre, la struttura di supporto è essenziale per la creazione di geometrie con sporgenze in FDM. Il supporto viene solitamente stampato nello stesso materiale della parte.

Esistono anche materiali di supporto che si dissolvono in liquidi specifici, ma sono utilizzati principalmente nelle stampanti 3D desktop o industriali FDM di fascia alta.

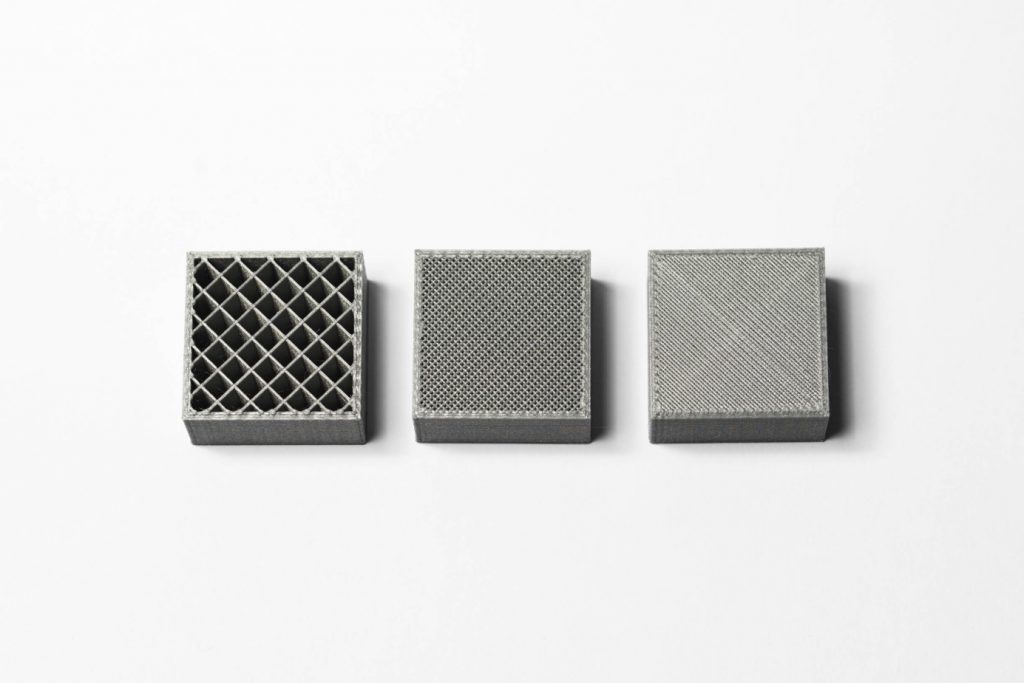

Le parti FDM di solito non vengono stampate solide per ridurre i tempi di stampa e risparmiare materiale. Invece, il perimetro esterno viene tracciato utilizzando diversi passaggi, ed è chiamato guscio, mentre l’interno è costituito da una struttura a bassa densità, chiamata riempimento.

Il riempimento e lo spessore del guscio influiscono notevolmente sulla resistenza di una parte. Per le stampanti desktop FDM, l’impostazione predefinita è 25% di densità di riempimento e 1 mm di spessore del guscio, questi parametri costituiscono un buon compromesso tra resistenza e velocità per stampe veloci.

Immagine 9.2. La geometria interna delle stampe FDM con diverse intensità di riempimento [fonte]

Per maggiori informazioni sulla tecnologia di stampa FDM, potete guardare il seguente video:

Fonti:

[1] https://www.3dhubs.com/knowledge-base/introduction-fdm-3d-printing