12. Drukarki 3D – Obróbka wydruków 3D

Technologia druku FDM jest najlepszym rozwiązaniem, gdy chcemy otrzymać niskobudżetowe prototypy wydrukowane w krótkim czasie. Jeśli jednak zależy nam na otrzymaniu wydruku o gładkich powierzchniach, konieczna staje się obróbka końcowa, która pozwoli na wyeliminowanie nierówności powstałych w wyniku widocznych poszczególnych warstw wydruku. Niektóre metody obróbki końcowej mogą również zwiększyć wytrzymałość wydruków, pomagając złagodzić anizotropowe zachowanie drukowanych elementów.

Fot 12.1. Poddane obróbce wydruki FDM (od lewej do prawej): zgrzewanie na zimno, wypełnianie szczelin, nieprzetworzone, szlifowane, polerowane, malowane i powlekane żywicą epoksydową [źródło]

Fot 12.1. Poddane obróbce wydruki FDM (od lewej do prawej): zgrzewanie na zimno, wypełnianie szczelin, nieprzetworzone, szlifowane, polerowane, malowane i powlekane żywicą epoksydową [źródło]

12.1 Usuwanie podpór

Usunięcie podpór jest zazwyczaj pierwszym etapem obróbki końcowej dla wszystkich technologii druku 3D, które wymagają dodatkowego wsparcia w celu dokładnego wyprodukowania części. Podpory można ogólnie podzielić na 2 kategorie; standardowe i rozpuszczalne. Usunięcie podpór jest obowiązkowym krokiem i nie skutkuje poprawą wykończenia powierzchni.

Usuwanie standardowych podpór

Usuwanie podpór z wydruku najczęściej nie wymaga wielkiego wysiłku, a ich czyszczenie w trudno dostępnych miejscach takich jak otwory czy wgłębienia można wykonać przy pomocy narzędzi dentystycznych i ostro zakończonych szczypiec. Dobrze rozmieszczone podpory i właściwa orientacja wydruku mogą znacznie zmniejszyć wpływ supportu na estetykę wydruku.

Usuwanie podpór rozpuszczalnych

Standardowe rozpuszczalne podpory usuwa się z wydruku, poddając go kąpieli w odpowiednim rozpuszczalniku do czasu, aż materiał nośny się rozpuści. Podpory drukowane są najczęściej z wykorzystaniem następujących materiałów:

– HIPS (zwykle związany z ABS)

– PVA (zwykle związane z PLA)

– HydroFillu

Szklane pojemniki do przechowywania, jak np. duże słoje, stanowią doskonałe naczynia do rozpuszczania za pomocą limonenu. Do rozpuszczenia w wodzie nada się każdy nieporowaty pojemnik. W przypadku wydruków HIPS / ABS, do szybkiego usuwania podpór najlepiej użyć kąpiel w roztworze o stosunku 1: 1 (R) – (+) – limonenu i alkoholu izopropylowego. Wiele innych materiałów pomocniczych, takich jak PVA (stosowany z PLA) i HydroFill (PLA i ABS), rozpuszcza się po prostu w czystej wodzie.

12.2 Szlifowanie

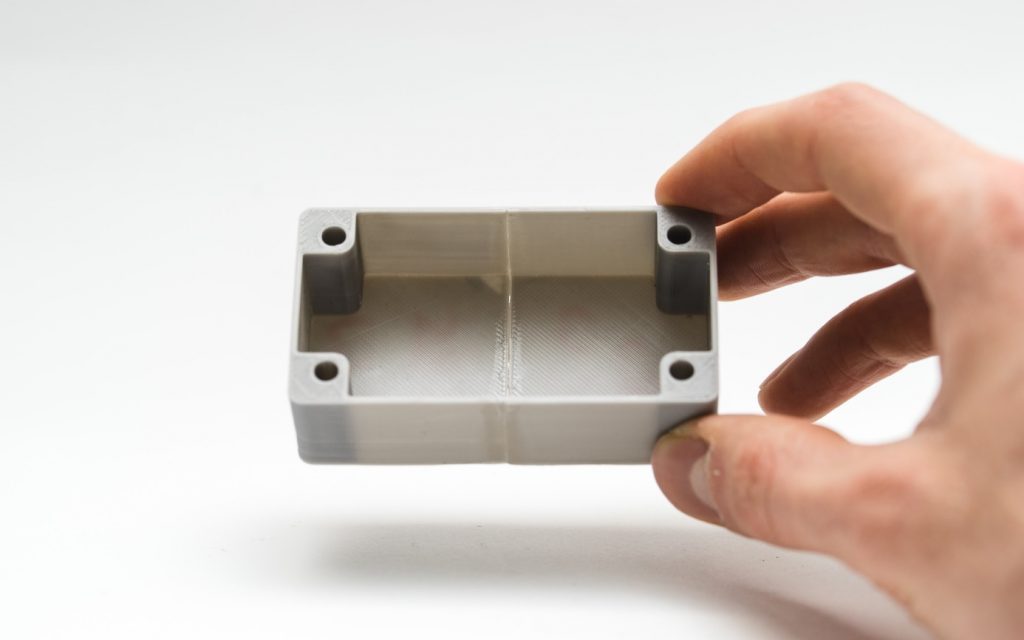

Zdjęcie 12.2. Wyszlifowany szary wydruk z ABS [źródło]

Zdjęcie 12.2. Wyszlifowany szary wydruk z ABS [źródło]

Po usunięciu lub rozpuszczeniu podpór można wykonać szlifowanie w celu wygładzenia wydruku i usunięcia wszelkich widocznych wad, takich jak plamy lub ślady podpór. Początkowa ziarnistość papieru ściernego zależy od wysokości warstwy i jakości druku; w przypadku warstw o wysokości 200 mikronów i niższych lub wydruków bez wad, szlifowanie można rozpocząć od ziarna 150. Jeśli widoczne są wyraźne skazy lub obiekt został wydrukowany warstwami o wysokości 300 mikronów lub więcej, rozpocznij szlifowanie z ziarnem 100.

Szlifowanie powinno odbywać się do ziarna 2000, po typowych stopniach szlifowania (jednym ze sposobów jest przejście od ziarna 220 do 400, następnie do 600, do 1000 i na koniec 2000). Zaleca się szlifowanie wydruku na mokro od początku do końca, aby zapobiec zbyt dużemu tarciu i nagrzewaniu, które mogłyby uszkodzić wydruk i aby utrzymać papier ścierny w czystości. Wydruk należy czyścić szczoteczką do zębów i wodą z mydłem, a następnie ostrą ściereczką, również pomiędzy gradacjami papieru ściernego, aby zapobiec gromadzeniu się kurzu i „zbrylaniu się”. Wydruki FDM można szlifować do 5000 ziarna, aby uzyskać gładkie, lśniące wykończenie.

12.3 Zimny spaw

Fot 12.3. Dwie szare połówki wydruku ABS połączone ze sobą za pomocą zgrzewania na zimno [źródło]

Fot 12.3. Dwie szare połówki wydruku ABS połączone ze sobą za pomocą zgrzewania na zimno [źródło]

Gdy rozmiar wydruku przekracza maksymalną powierzchnię roboczą drukarki, projekt jest często dzielony na mniejsze części i łączony ze sobą po wydrukowaniu. W przypadku PLA i innych materiałów, montaż można wykonać za pomocą Bond-O lub odpowiedniego kleju (wybór kleju zależy od tworzywa sztucznego). W przypadku ABS zespoły wieloczęściowe można „zespawać” ze sobą za pomocą acetonu. Łączone powierzchnie muszą być delikatnie szczotkowane acetonem i mocno trzymane razem lub ściśnięte, jeśli to możliwe, aż większość acetonu odparuje. Dzięki temu obie części stają się ze sobą chemicznie połączone.

12.4 Wypełnianie luk

Fot 12.2. Czarny wydruk ABS pokryty szpachlą, a następnie przeszlifowany [źródło]

Fot 12.2. Czarny wydruk ABS pokryty szpachlą, a następnie przeszlifowany [źródło]

Po przeszlifowaniu wydruku lub rozpuszczeniu podpór dość często na jego powierzchni pojawiają się luki. Podczas drukowania powstają luki, gdy warstwy są niekompletne z powodu ograniczeń ścieżki urządzenia i często są nieuniknione. Małe szczeliny i puste przestrzenie można łatwo wypełnić żywicą epoksydową (jak np. XTC-3D) i czasem mogą nie wymagać one dodatkowej ingerencji. Duże szczeliny lub wgłębienia pozostałe po wielu elementów wydruku, można z powodzeniem wypełnić specjalną szpachlą (Autobody), która po wyschnięciu będzie wymagała dodatkowego szlifowania. Wypełniacz Autobody jest doskonałym wypełniaczem i po całkowitym utwardzeniu można go łatwo zeszlifować i pomalować. Jest również bardzo silny i nie osłabi plastik, do którego przylega; i odwrotnie, elementy połączone z wypełniaczem lub wypełnione puste przestrzenie wydają się być silniejsze niż sam plastik.

Luki w wydruku ABS można również wypełnić, tworząc zawiesinę filamentu ABS i acetonu, który reaguje chemicznie z wydrukiem ABS i wsiąka w puste przestrzenie na powierzchni. Zalecany jest stosunek 1 części ABS do 2 części acetonu. W tej proporcji właściwie nie wpłynie on znacząco na wykończenie powierzchni wokół szczeliny.

12.5 Polerowanie

Po przeszlifowaniu wydruku można nałożyć połysk z tworzywa sztucznego, aby uzyskać standardowe tworzywa termoplastyczne, takie jak ABS i PLA o lustrzanej powierzchni. Po wyszlifowaniu wydruku do ziarna o ziarnistości 2000, zetrzyj nadmiar kurzu za pomocą ściereczki, a następnie wyczyść wydruk w ciepłej kąpieli wodnej za pomocą szczoteczki do zębów. Poczekaj, aż wydruk całkowicie wyschnie i wypoleruj go za pomocą tarczy polerskiej lub ręcznie za pomocą ściereczki z mikrofibry i plastikowej mieszanki polerskiej, takiej jak Blue Rouge. Blue Rogue to rodzaj połysku jubilerskiego, zaprojektowany specjalnie do tworzyw sztucznych, który zapewnia długotrwały połysk powierzchni. Inne środki do polerowania tworzyw sztucznych, na przykład do reflektorów samochodowych, również działają, ale niektóre z nich mogą zawierać substancje chemiczne, mogące uszkodzić materiał służący do wydruku.

12.6 Gruntowanie i malowanie

Fot. 12.3. Szary wydruk z PLA pomalowany na czarno [źródło]

Fot. 12.3. Szary wydruk z PLA pomalowany na czarno [źródło]

Po prawidłowym wyszlifowaniu wydruku (do malowania wystarczy zwiększyć ziarnistość do 600) wydruk można zagruntować. Gruntowanie należy wykonać dwa razy, używając podkładu w aerozolu. Podkład w aerozolu przeznaczony do malowania modeli zagwarantuje równomierne pokrycie i będzie wystarczająco cienki, aby szczegóły wydruku nie zostały zasłonięte przed rozpoczęciem malowania. Gruby podkład, dostępny powszechnie, może się zbrylać i wymagać długiego szlifowania.

Spryskaj pierwszą warstwę krótkimi szybkimi pociągnięciami, w odległości około 15-20 cm od części, aby uniknąć gromadzenia się podkładu. Pozostaw podkład do wyschnięcia i przeszlifuj wszelkie niedoskonałości papierem ściernym o ziarnistości 600. Nakładaj ostatnią warstwę podkładu lekkimi, szybkimi pociągnięciami, ponownie bardzo uważając, aby nie dopuścić do powstania zbyt grubej warstwy.

Po zakończeniu gruntowania można rozpocząć malowanie. Malowanie można wykonać za pomocą artystycznych farb akrylowych i pędzli, ale użycie aerografu lub aerozolu zapewni gładsze wykończenie powierzchni. Standardowa farba w sprayu jest gęstsza, ma większą lepkość i trudniej ją kontrolować, dlatego należy stosować farby zaprojektowane specjalnie do malowania modeli.

Zagruntowaną powierzchnię należy wypolerować (pałeczki do polerowania używane w salonach paznokci, które idealnie się do tego nadają, można kupić online), a następnie wyczyścić przy pomocy szmatki. Pomaluj model za pomocą bardzo lekkich powłok; pierwsze kilka warstw będzie wyglądało na półprzezroczyste. Gdy farba utworzy nieprzezroczystą warstwę (zwykle po 2-4 warstwach), pozostaw model przez 30 minut, aby farba mogła się związać. Delikatnie wypoleruj warstwę farby za pomocą sztyftów do paznokci i postępuj podobnie w przypadku każdego pożądanego koloru (polerowanie między wszystkimi warstwami farby).

Części modelu można zamaskować taśmą malarską, aby w razie potrzeby zachować kolor podkładu. Po zakończeniu nakładania wszystkich warstw farby zdejmij taśmę ochronną i wypoleruj farbę papierem do polerowania. Papier do polerowania, taki jak 3M lub Zona, można kupić w różnych ziarnach i jest to stosunkowo nowy produkt. Można go kupić w pakiecie od wielu sprzedawców internetowych i nadaje lakierom, połysk, którego inaczej nie można łatwo uzyskać.

Nałożyć 1-2 warstwy lakieru nawierzchniowego w celu ochrony farby i pozostawić do całkowitego wyschnięcia. Warstwę nawierzchniową należy wybrać zgodnie z zaleceniami producenta użytej farby. Niezgodne ze sobą warstwy nawierzchniowe i farby mogą zniszczyć lakier, dlatego bardzo ważna jest tutaj kompatybilność.

12.7 Wygładzanie parą

Fot. 12.4. Wygładzony czarny półkulisty wydruk ABS [źródło]

Fot. 12.4. Wygładzony czarny półkulisty wydruk ABS [źródło]

Wyściel pojemnik papierowymi ręcznikami wzdłuż dna i, jeśli to możliwe, wzdłuż ścian bocznych do samej góry. Bardzo ważne jest, aby para nie zagrażała samej komorze, a komorę można było szczelnie zamknąć. Zalecane są szklane i metalowe pojemniki.

Wlej wystarczającą ilość rozpuszczalnika, aby zwilżyć, ale nie moczyć ręczników papierowych; powinno to również wzmocnić przyczepność ręczników do ścian bocznych pojemnika. Aceton jest dobrze znany ze swoich właściwości wygładzania ABS. W przypadku PLA wygładzanie jest możliwe przy użyciu różnych rozpuszczalników (THF lub MEK działają przyzwoicie), ale generalnie trudniej jest uzyskać wygładzoną powierzchnię tak jak to ma miejsce w przypadku ABS. Podczas pracy z dowolnym rozpuszczalnikiem należy sprawdzić przepisy bezpieczeństwa dotyczące substancji chemicznej i zawsze stosować odpowiednie środki ostrożności.

Mała „tratwa” z folii aluminiowej lub innego odpornego na rozpuszczalniki materiału powinna być umieszczona na środku pojemnika wyłożonego ręcznikiem papierowym. Umieść nadruk na tratwie (dowolną stroną wybraną jako spód spoczywający na tratwie) i zamknij pokrywę pojemnika. Polerowanie parowe różnie rozkłada się w czasie, dlatego należy okresowo sprawdzać wydruk. Do zwiększenia prędkości polerowania można wykorzystać ciepło, ale należy zachować ostrożność, aby zapobiec wydzielaniu się potencjalnie wybuchowej pary.

Podczas usuwania wydruku z komory staraj się w ogóle unikać jego dotykania, pozostawiając wydruk na tratwie i wyjmując oba na raz z pojemnika. Wszelkie punkty, w których cokolwiek dotyka wydruku, będą miały niedoskonałości powierzchni, ponieważ zewnętrzna powłoka zostanie częściowo rozpuszczona. Przed podjęciem dalszych kroków pozwól na całkowite odparowanie rozpuszczalnika z wydruku.

UWAGA: Wiele aerozoli i / lub rozpylanych rozpuszczalników jest łatwopalnych / wybuchowych, a opary rozpuszczalników mogą być szkodliwe dla zdrowia ludzi. Zachowaj ostrożność podczas podgrzewania rozpuszczalników i zawsze wygładzaj wydruki / przechowuj rozpuszczalnik w dobrze wentylowanym pomieszczeniu.

12.8 Zanurzanie/Kąpiel

Upewnij się, że używany w tym celu pojemnik jest wystarczająco szeroki i wystarczająco głęboki, aby pomieścić wydruk i rozpuszczalnik. Napełnij pojemnik odpowiednią ilością rozpuszczalnika, uważając, aby nie rozpryskiwał się na boki. Podobnie jak w przypadku wygładzania parą, do kąpieli wydruków z ABS należy stosować aceton, a do kąpieli PLA można użyć MEK lub THF. PLA jest dość oporny na wygładzanie rozpuszczalnikiem, więc może wymagać kilku prób w celu osiągnięcia pożądanego rezultatu. Przygotuj wydruk do kąpieli, wkręcając zaczep oczkowy lub małą śrubę w najmniej widoczną powierzchnię wydruku. Zaczep drut o ucho haka lub wokół śruby, aby wydruk mógł zostać zanurzony w pojemniku za pomocą drutu. Jeśli drut jest zbyt cienki, nie będzie w stanie przeciwdziałać wyporności wydruku i utrudni prawidłowe zanurzenie.

Po przygotowaniu wydruku szybko zanurz całość w rozpuszczalniku na nie więcej niż kilka sekund. Następnie wyciąg wydruk i zahacz drut o pręt suszarki lub stojak, aby rozpuszczalnik całkowicie wyparował z powierzchni. Wydruk można delikatnie potrząsnąć po wyjęciu, aby ułatwić suszenie i zapewnić brak gromadzenia się rozpuszczalnika we wgłębieniach na powierzchni.

12.9 Powłoka epoksydowa

Fot. 12.5 Czarny wydruk ABS przedstawiający model w połowie powleczony żywicą epoksydową, a w połowie nieprzetworzony [źródło]

Fot. 12.5 Czarny wydruk ABS przedstawiający model w połowie powleczony żywicą epoksydową, a w połowie nieprzetworzony [źródło]

Po wyszlifowaniu wydruku (wstępne szlifowanie zapewni lepszy rezultat), należy dokładnie wyczyścić wydruk za pomocą ściereczki. Wymieszaj w odpowiednim stosunku żywicę z utwardzaczem zgodnie z instrukcją dla żywicy, upewniając się, że wszystko jest dokładnie wymierzone. Po zmieszaniu żywice epoksydowe są egzotermiczne, dlatego należy unikać szklanych pojemników i pojemników wykonanych z materiałów o niskiej temperaturze topnienia. Zalecane są pojemniki zaprojektowane specjalnie do mieszania żywic epoksydowych. Niewłaściwe proporcje wydłużą czas schnięcia, a żywica epoksydowa może nigdy nie ulec całkowitemu utwardzeniu, co skutkować będzie „lepkim” wykończeniem. XTC-3D to specjalistyczna powłoka przeznaczona do wydruków 3D, ale każda dwuczęściowa żywica epoksydowa będzie dobrze działać w tym przypadku, o ile zostanie odpowiednio przygotowana.

Dokładnie wymieszaj żywicę i utwardzacz zgodnie z instrukcją, płynnie mieszając, aby zminimalizować liczbę pęcherzyków powietrza w roztworze. Proces może zająć nieco czasu, a z drugiej strony większość epoksydów nadaje się do pracy tylko przez 10-15 minut, więc odpowiednio zaplanuj cały proces.

Nałóż pierwszą warstwę żywicy epoksydowej za pomocą aplikatora piankowego i staraj się zminimalizować gromadzenie się jej w zagłębieniach powierzchni lub na detalach wydruku. Po dostatecznym pokryciu wydruku należy odczekać, aż żywica epoksydowa całkowicie się utwardzi zgodnie z instrukcją producenta. Jedna warstwa może być wystarczająca do wygładzenia wydruku, ale w celu uzyskania optymalnego wykończenia wydruk należy delikatnie przeszlifować drobnym papierem ściernym (ziarnistość 1000 lub wyższa), aby usunąć wszelkie niedoskonałości. Usuń kurz ściereczką i nałóż drugą warstwę żywicy epoksydowej, postępując zgodnie z tą samą procedurą.

12.10 Metalizowanie

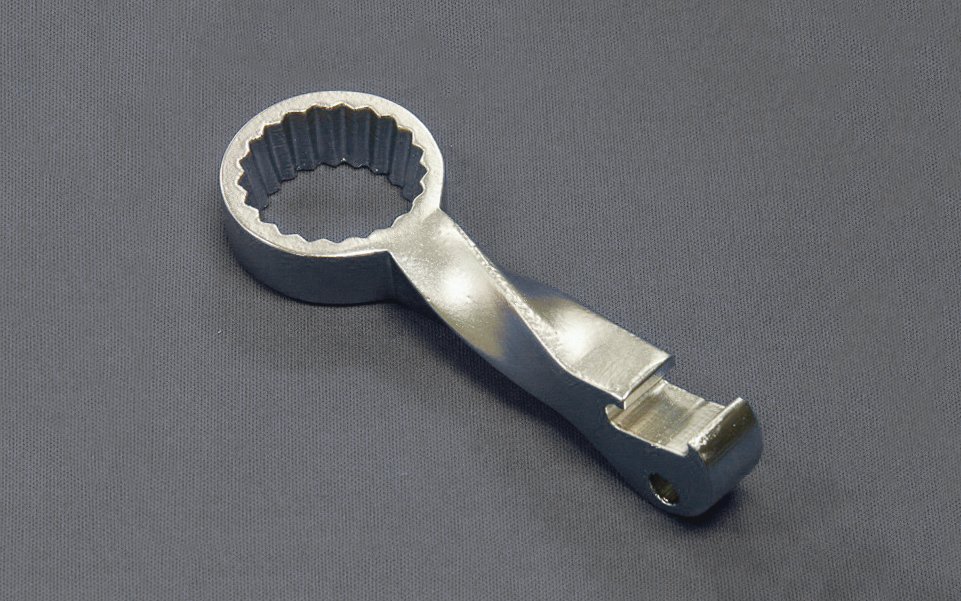

Fot. 12.6. Niklowany element konstrukcyjny wydrukowany na drukarce FDM powlekany przez Repliform przy użyciu technologii RepliKote [źródło]

Fot. 12.6. Niklowany element konstrukcyjny wydrukowany na drukarce FDM powlekany przez Repliform przy użyciu technologii RepliKote [źródło]

Metalizowanie można wykonać za pomocą galwanizacji w domu lub w profesjonalnym zakładzie. Prawidłowe powlekanie metalem wymaga dużej wiedzy o materiałach, a to, co można zrobić w domu, jest ograniczone w porównaniu z tym, co może osiągnąć profesjonalny zakład. Aby uzyskać doskonałe wykończenia i szerszy zakres opcji poszycia, w tym chromowanie, najlepszym rozwiązaniem jest skorzystanie z profesjonalnego zakładu. Dla jasności proces galwanizacji miedzią zostanie opisany poniżej.

Galwanizację w domu można wykonać przy użyciu miedzi lub niklu jako warstwy podstawowej, na którą można następnie nałożyć inne metale. Bardzo ważne jest, aby galwanizowana powierzchnia była możliwie gładka przed powlekaniem; wszelkie nieregularności i linie zostaną podkreślone po procesie powlekania.

Przygotuj oczyszczony i wyszlifowany wydruk do pokrycia, nakładając cienką warstwę wysokiej jakości farby przewodzącej lub roztworu acetonu i grafitu, jeśli wydruk jest wykonany z ABS. Pozostaw model do całkowitego wyschnięcia, a jeśli to konieczne, przeszlifuj, aby uzyskać gładką powierzchnię. Bardzo ważne jest, aby w tym momencie kontakt z wydrukiem był jak najmniejszy lub choć włożyć rękawiczki, ponieważ tłuszcz ze skóry wpływa na proces powlekania.

Wkręć śrubę lub hak w nieeksponowane miejsce wydruku i podłącz do jednego z przewodów prostownika; będzie to służyć jako katoda i musi być podłączone do ujemnego zacisku prostownika. Przymocuj miedzianą anodę do dodatniego zacisku prostownika za pomocą drugiego przewodu zasilającego i napełnij naczynie wystarczającą ilością roztworu, aby całkowicie zanurzyć wydruk i miedzianą anodę. Włóż anodę do pojemnika i włącz prostownik. Po włączeniu prostownika włóż wydruk do kąpieli, upewniając się, że w żadnym momencie nie styka się on z anodą (na tym etapie należy zachować szczególną ostrożność, ponieważ gdy wydruk jest w kąpieli całość jest pod napięciem elektrycznym i kontakt z roztworem lub anoda / katoda może spowodować obrażenia).

Ustaw napięcie prostownika na 1-3 woltów i pozwól na platerowanie aż do pełnego pokrycia wydruku. Napięcie możesz zwiększyć napięcie aby wydłużyć czas platerowania, ale nie przekraczaj 5 woltów. Po prostu wyłącz prostownik i usuń wydruk po uzyskaniu zadowalającej powłoki i osusz wydruk za pomocą ręczników z mikrofibry. Po wyschnięciu posmaruj wydruk metalicznym lakierem, aby chronić go przed korozją.

Źródła:

[1] https://www.3dhubs.com/knowledge-base/post-processing-fdm-printed-parts