9. Drukarki 3D – druk w technologii FDM

W przypadku drukarek FDM obiekt jest budowany warstwa po warstwie poprzez selektywne nakładanie stopionego materiału na z góry określonej ścieżce. Zastosowane materiały są polimerami termoplastycznymi i występują w postaci włókien (filamentów).

Aby osiągnąć jak najlepszy rezultat, dobrze jest pamiętać zarówno o możliwościach jak i o ograniczeniach tej technologii przy projektowaniu przedmiotów, które mają by drkowane na drukarce typu FDM.

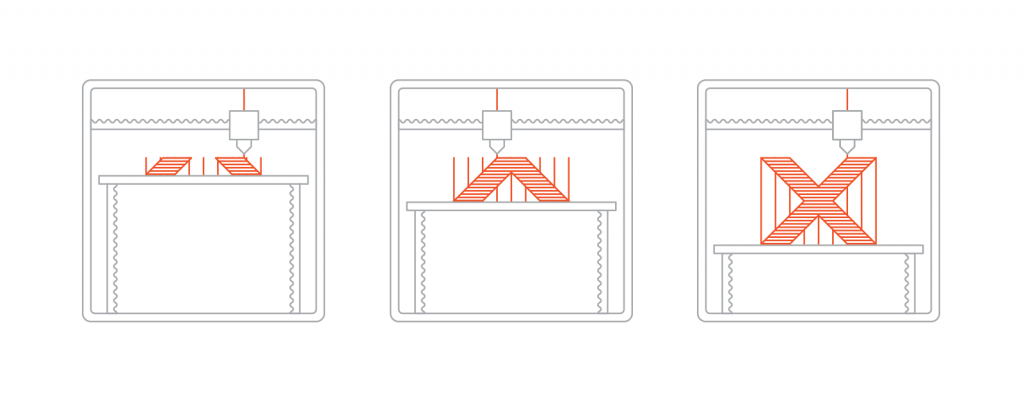

Fot 9.1. Proces drukowania na drukarce FDM [źródło]

Fot 9.1. Proces drukowania na drukarce FDM [źródło]

Oto jak działa proces wytwarzania w technologii FDM:

1. Szpula filamentu termoplastycznego jest najpierw ładowana do drukarki. Gdy dysza drukarki osiągnie pożądaną temperaturę, filament jest podawany do głowicy wytłaczającej i do dyszy, w której się topi.

2. Głowica wytłaczająca jest przymocowana do 3-osiowego systemu, który umożliwia jej ruch w kierunkach X, Y i Z. Stopiony materiał wytłacza się w formie cienkich pasm i osadza warstwa po warstwie w określonych miejscach, w których ochładza się i zestala. Czasami chłodzenie materiału jest przyspieszane poprzez zastosowanie wentylatorów chłodzących zamocowanych na głowicy wytłaczającej.

3. Aby wypełnić wymagany obszar, konieczne są wielokrotne przejścia (podobnie do kolorowania prostokąta znacznikiem). Po zakończeniu każdej warstwy, stół drukarki przesuwa się w dół (lub w niektórych urządzeniach głowica wytłaczająca przesuwa się w górę) i osadzana jest nowa warstwa. Ten proces powtarza się do momentu ukończenia druku modelu.

Z perspektywy projektanta ważne jest też obszar roboczy drukarki i wysokości poszczególnych warstw:

Dostępny obszar roboczy stacjonarnej drukarki 3D wynosi zwykle 200 x 200 x 200 mm, podczas gdy w przypadku maszyn przemysłowych może to być nawet 1000 x 1000 x 1000 mm. Jeśli dysponujesz jedynie drukarką stacjonarną (z reguły mniej kosztowną), duży model można podzielić na mniejsze części, a następnie złożyć.

Typowa wysokość warstwy możliwa do osiągnięcia w drukarkach FDM waha się między 50 a 400 mikronów i można ją określić przy przygotowywaniu pliku do druku. Mniejsza wysokość warstwy zapewnia gładsze części i dokładniejsze kształty, podczas gdy większa wysokość pozwala drukować szybciej i taniej. Najczęściej stosowana wysokość warstwy to 200 mikronów.

Bardzo ważna jest również dobra przyczepność między poszczególnymi warstwami. Gdy stopiony filament jest wytłaczany przez dyszę, jest dociskany do poprzedniej warstwy. Wysoka temperatura i ciśnienie ponownie topią powierzchnię poprzedniej warstwy i umożliwiają połączenie nowej warstwy z uprzednio wydrukowaną częścią.

Ponadto, w przypadku kształtów z nawisami, niezbędna jest dodatkowa konstrukcja podpierająca fragmenty modelu. Podpory są zwykle drukowane z tego samego materiału co część. Istnieją również materiały pomocnicze rozpuszczalne w wodzie, ale są one stosowane głównie w wysokiej klasy drukarkach.

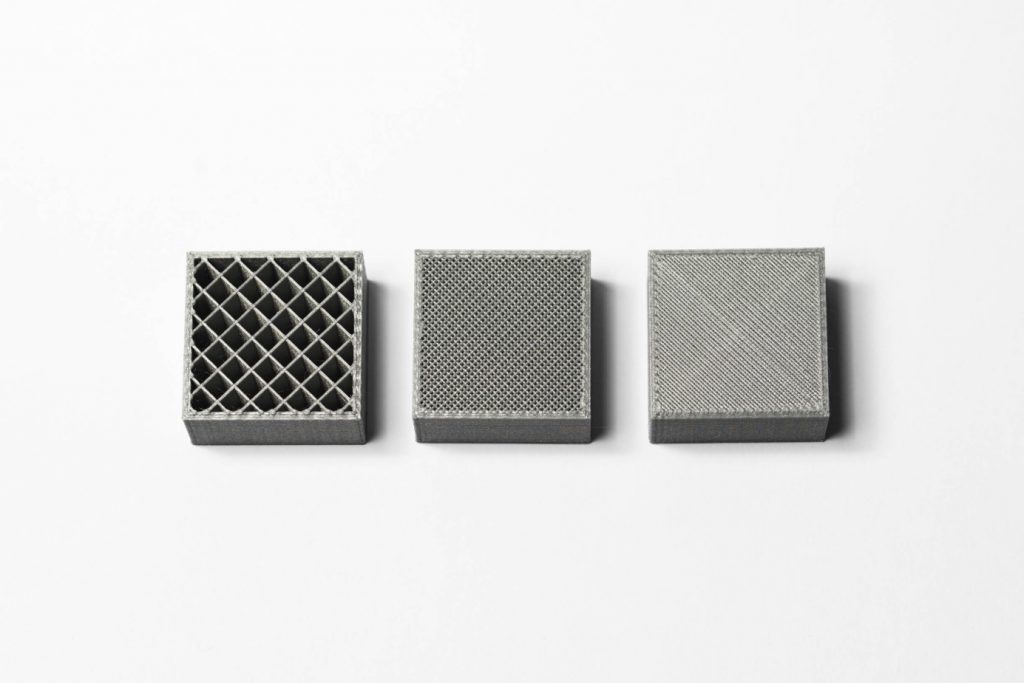

Aby skrócić czas drukowania i zaoszczędzić materiał, modele na drukarkach FDM zwykle nie są drukowane jako jednolite bryły. Jedynie zewnętrzna warstwa tworzy jednolitą skorupę, natomiast wnętrze wypełnione jest wewnętrzną strukturą o niskiej gęstości, zwaną wypełnieniem.

Wypełnienie i grubość skorupy mają duży wpływ na wytrzymałość części. W przypadku stacjonarnych drukarek FDM domyślnym ustawieniem jest gęstość wypełnienia 25% i grubość powłoki 1 mm, co stanowi dobry kompromis między wytrzymałością a prędkością w przypadku szybkich wydruków.

Fot 9.2. Wewnętrzna geometria wydruków FDM o różnej gęstości wypełnienia [źródło]

Aby uzyskać więcej informacji na temat technologii druku FDM, możesz obejrzeć następujący film:

Wideo 9.1

Źródła:

[1] https://www.3dhubs.com/knowledge-base/introduction-fdm-3d-printing